烧结板模具失效方式和原因

2021-02-22

1、模具塑性变形

是指烧结板模具在持续受热、受压的作用下,产生部分塑性变形而失效。其原因主要是:所选用模具的资料强度与耐性缺乏;模具超载运用;模具型腔表面的硬化层过薄,变形抗力缺乏;模具回火缺乏;因工作温度高于烧结板模具回火温度而使其产生软化,然后引起表面起皱、洼陷、麻点、棱角陷落(堆塌)等。

2、模具开裂

由于烧结板模具内腔形状为锯齿状,存在许多棱角部位,在烧结板成型时易产生应力会集,当这些部位的应力值超过模具资料的开裂强度时,就会产生开裂失效。别的,合金工具钢制作的烧结板模具回火不充分时,运用时也容易产生开裂失效。

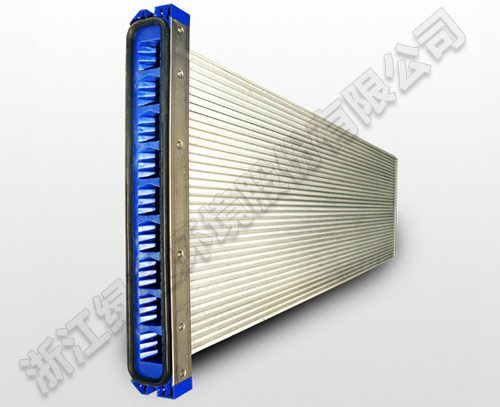

烧结板方壳模具

3、模具成型表面腐蚀

3、模具成型表面腐蚀

这是由于熔体中的固体填料及材猜中或许存在的氯、氟等元素,受热分解分出HCl、HF等强腐蚀性气体,腐蚀烧结板模具型腔表面,加剧其磨损失效。表面腐蚀还会形成烧结板模具型腔表面质量下降及标准超差,下降模具寿命。

4、模具成型表面磨损

烧结板质料熔体对模具表面的严峻抵触,会使模具表面产生划伤(拉毛),影响烧结板的外观质量,经多次抛光修正后,因型腔标准超差而失效;一同熔体中含有的固体添加剂也会加剧对烧结板模具型腔的磨损,不仅使型腔表面粗糙度值敏捷升高,而且还会使模具型腔标准超差;当烧结板模具选用的资料与热处理不合理,模具的型腔表面硬度较低,也会使模具耐磨性变差。

5、疲乏和热疲乏

烧结板模具在工作过程中因接受循环的机械载荷作用,使模具的型腔表面接受脉动拉应力作用,然后引起模具的损坏称为疲乏失效;烧结板模具在执役过程中还接受循环的热载荷作用,型腔表面在重复的受热和冷却条件下,可导致模具型腔应力会集处产生热疲乏裂纹,别的加上烧结板模具型腔表面上的脉动拉应力,使热疲乏裂纹向纵深扩展,然后形成模具开裂。

上一篇:塑烧板保养与售后